焚化廠介紹

流程介紹

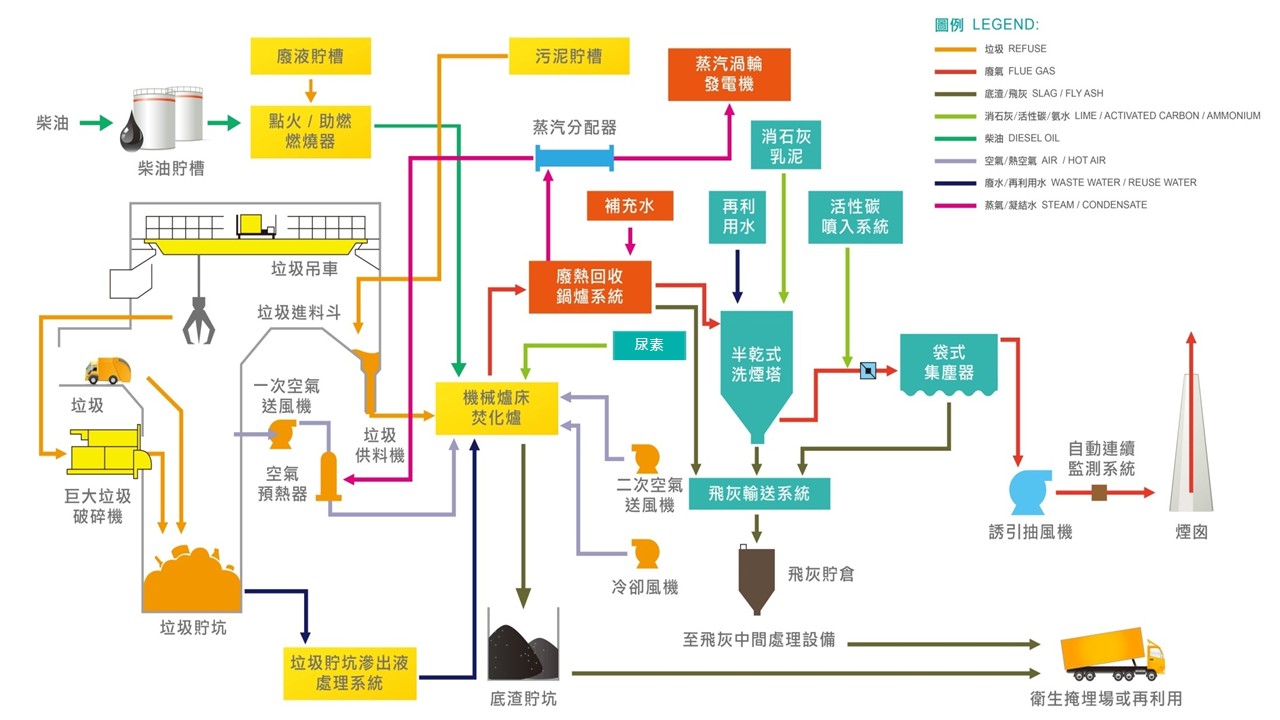

焚化廠處理流程圖

完整展現從垃圾收集到最終處理的全流程:垃圾車進廠 → 垃圾貯坑暫存 → 焚化爐燃燒 → 蒸汽發電 → 污染控制 → 廢料處理

包含廢液處理、污泥處理、活性碳淨化、袋式集塵、底渣回收等環保處理系統,右側圖例說明各管線物質流向

01垃圾接收系統

一般廢棄物和垃圾清運車輛經由廠房大門口處垃圾地磅秤重後隨即駛入垃圾傾卸平台區,經控制室人員指揮將垃圾由傾卸門倒入垃圾貯坑內。

倒入之垃圾貯存於垃圾貯坑內,利用吊車進行垃圾混合及進料作業,為避免垃圾貯坑中之臭氣外洩,於貯坑上方裝有一次空氣送風機,以抽取貯坑中所產生之臭氣使其保持在負壓狀態;該臭氣隨即經過空氣加熱器並由爐床下方送入焚化爐中作為燃燒空氣。

02焚化系統

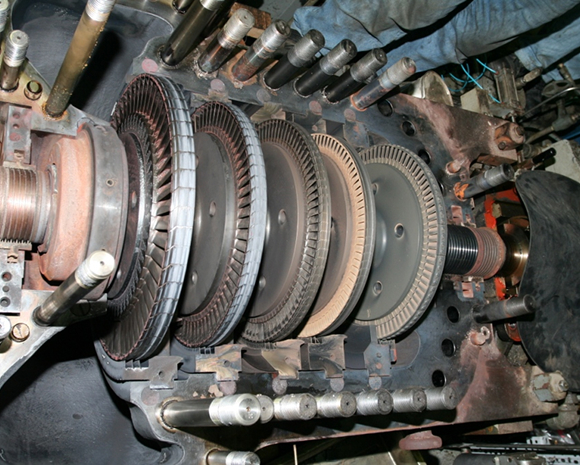

焚化廠爐體為Volund機械式爐床,共包括三段爐床,利用爐條的前後移動來輸送廢棄物,在這個過程中,由於輸送和攪翻同時進行,並在適宜之燃燒溫度下,垃圾得以乾燥、氣化而燃燒成為底渣。

03渦輪發電系統

廢熱回收系統:

廢氣回收鍋爐主要是利用燃燒所產生之高溫廢氣為熱源和鍋爐管內的水產生熱交換作用,一方面可降低廢氣之溫度利於後續空污設備之操作,同時可回收熱能提供蒸汽於發電和廠內其他須加熱之流程使用。 由於廢氣中含有隨廢氣排出之燃燒灰燼,經爐管之碰撞與阻擋作用,易沈積於鍋爐中爐管壁上,而影響鍋爐之熱交換性能,故於過熱器區及節熱器區分別裝置吹灰器,以去除附著於爐管表面之積聚灰渣。

汽電共生系統:

由鍋爐回收廢氣中熱能所產生之高溫高壓蒸汽,除少部份提供作為廠區製程使用外,其餘大多數均送至渦輪發電設備進行發電,渦輪發電機額定輸出為2500KW,所產生之電力,除提供廠內使用外,所剩餘之電力則售予台電公司。

04污染防治系統

半乾式洗煙塔:

半乾式洗煙塔主要利用消石灰乳泥和活性碳與廢氣中之酸性氣體、重金屬及戴奧辛反應而加以去除,乳泥自洗煙塔頂端利用旋轉圓盤式之霧化器霧化噴入塔中, 廢氣則由塔頂利用氣體分配器以渦流形式進入塔中,兩者得以完全混合與接觸,廢氣中之SOx與HCl等與消石灰反應,這些反應生成物和部份未起化學反應之消石灰藉由廢氣之高溫將其蒸乾為粉末狀,併同部份廢氣中之飛灰一起沈降至洗煙塔底部,再經由飛灰輸送器送至飛灰固化廠處理。

袋式集塵器:

焚化廢氣經半乾式洗煙塔去除其間之氣狀污染物和少部份粒狀污染物後,再進入袋式集塵器處理以去除粒狀污染物。本廠所操作之袋式集塵器為脈衝式,廢氣經由集塵器下方進入,自濾袋由外 向內流動,藉由濾袋和濾袋表面所形成之濾餅捕集氣流中之粒狀物,氣流再由集塵器上方流出。捕集於濾袋上之粒狀物濾餅則利用高速及高壓空氣以脈動方向噴入濾袋中使其膨脹產生脈衝擺動,進而使濾餅破裂與剝落,脫落之粒狀污染物則沈降於底部之落灰漏斗中。經過底部之旋轉閥將之排於飛灰輸送帶,併同半乾式洗煙塔所排出之飛灰,送至飛灰固化廠處理。

05廢水處理系統

焚化廠之廢水依其來源及性質可分為高濃度有機廢水(垃圾貯坑)、無機廢水(灰燼貯坑、底渣推出器、鍋爐排放、純水處理、地面清洗及實驗室排水等)和有機廢水(員工生活及洗車廢水等):

- 其中高濃度有機廢水 經過濾器去除其間之固體顆粒雜質後,以泵浦噴入焚化爐中焚化處理

- 無機廢水主要是經過化學/物理處理系統,過程中包括細篩機、除油機、調整池、pH調整、快速混合、凝結、初沉池、沙濾槽、螯合劑樹脂塔之後,本系統排放水還必須經過生物處理系統去除其他有機污染物。本過程中所產生的污泥必須送污泥處理系統作進一步處理。

- 有機廢水主要是經過生物處理系統,本系統過程包括欄污柵、除油機、調整池、生物處理設備、二次沉澱、pH調整、快速混合、凝結、最後沉澱、中和、沙濾槽及殺菌等,而經過殺菌之後的放流水,再經由泵浦輸送至廠內使用,完全零排放。本過程中所產生的污泥必須送污泥處理系統作進一步處理。

06最終處理

飛灰固化處理系統:

飛灰係焚化爐於燃燒垃圾時,隨鍋爐及空氣污染防治設備收集之產物,其中可能含有重金屬等有害成分,本廠固化方式係採用固化劑(卜特蘭一號水泥)及添加化學穩定劑(螯合劑),經一定配方比例混練後,形成安定物質,以確保固化體重金屬物質長期不易溶出。混練成型後之固化物以太空包盛裝,並經化驗合格後,清運至飛灰固化物最終處置場分區獨立掩埋。

底渣處理系統:

垃圾經焚化處理,其中可燃物質燃燒殆盡,達成減量減容之環保目標後,所產生之底渣,委託合格清除機構清運至合格再利用廠進行底渣再利用。